À l'heure actuelle, les principaux procédés de production de divers aimants sont le frittage, la coulée, le collage et le pressage à chaud.L'un de ces procédés peut convenir à la production de plusieurs aimants, mais dans la pratique, certains procédés et détails doivent être adaptés et améliorés en fonction des caractéristiques de l'aimant lui - même.Les processus de production suivants sont introduits un par un.Parmi eux, le procédé de frittage est le procédé de production le plus largement utilisé, qui convient à l'aimant ND - Fe - B fritté, à l'aimant permanent

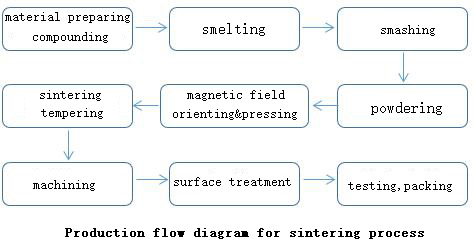

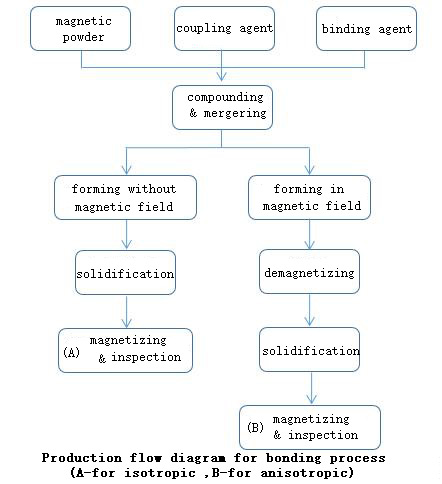

ferrite, à l'aimant Samarium - Cobalt et à l'aimant Al - Ni - Co fritté.La technologie de coulée est principalement utilisée pour produire des aimants al ni co coulés.Le procédé de liaison est principalement utilisé pour la production de divers aimants de liaison, tels que le ND - Fe - B lié, le SM - Co lié et le caoutchouc magnétique.Procédé de frittage le procédé de frittage

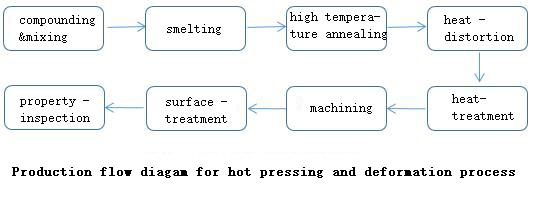

est une méthode de métallurgie des poudres et est actuellement le procédé de production le plus largement utilisé.Applicable à la production d'aimants frittés tels que l'aimant permanent ND, l'aimant permanent ferrite, l'aimant Samarium - cobalt, l'aluminium fritté ni, etc.EntreprisesLe diagramme de production est illustré à la figure 1.

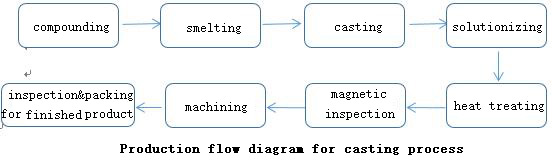

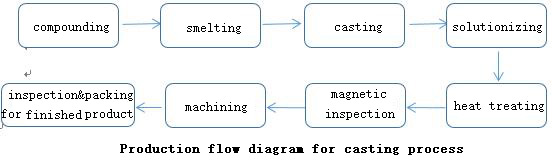

technologie de coulée d'aimants permanents

la coulée consiste à faire fondre un métal solide dans un liquide et à le verser dans un moule de forme spécifique pour la solidification et le formage.Pour les aimants permanents, le procédé de coulée est principalement utilisé pour produire des co - aimants al ni coulés.Par rapport à l'aimant al ni co fritté, l'aimant al ni co coulé possède des propriétés magnétiques plus élevées et peut être transformé en différentes tailles et formes.Le procédé de frittage al ni co est simple, la tolérance de taille du blanc est faible et la maniabilité est bonne.Voir la figure 2 pour le schéma du processus de production. Le processus de liaison de l'aimant permanent

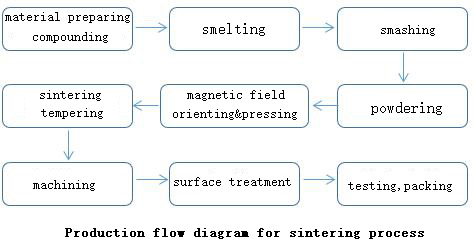

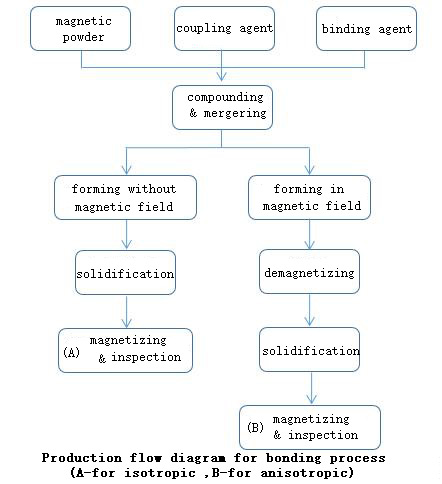

est le processus de production de matériaux magnétiques permanents composites par compactage.Mélanger la poudre de matériau magnétique permanent avec l'adhésif et d'autres additifs dans une certaine proportion, Extruder et mouler par injection.Par rapport à l'aimant permanent fritté et à l'aimant permanent coulé, l'aimant permanent lié présente les avantages d'une grande précision dimensionnelle, d'une non - déformation, d'un traitement secondaire inutile, etc.; la forme du produit est variée, comme la bande, la feuille, le tube, l'anneau ou d'autres formes complexes, qui peuvent être déterminées en fonction de l'utilisation réelle du produit; facile à automatiserProduction de masse, haute résistance mécanique des produits.Les inconvénients sont un faible magnétisme et une faible température de fonctionnement.La technologie clé dans le processus de liaison est la préparation de particules magnétiques, le choix de l'agent de couplage et de l'agent de liaison, la quantité d'agent de liaison, la pression de formage et l'intensité du champ magnétique d'orientation, etc. les méthodes de préparation des particules magnétiques pour la liaison ND - Fe - b comprennent la méthode de trempe rapide par fusion, la méthode hddr, la méthode de pulvérisation de magnétron, etc.Alliage mécanique et pulvérisation de gaz.Parmi eux, la méthode hddr est actuellement populaire.Le diagramme de production du procédé de collage est illustré à la figure 3.

technologie de déformation par pressage à chaud de l'aimant permanent

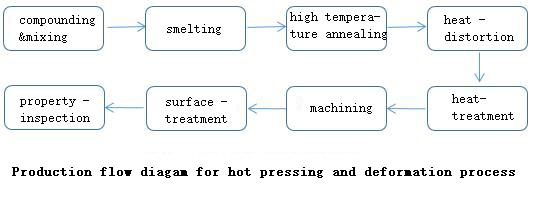

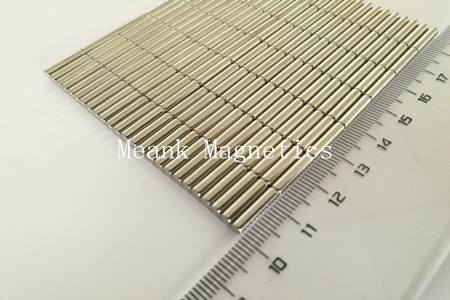

le pressage à chaud est un autre procédé de production de

aimant en forme de pot de néodyme

.Les aimants isotropes au néodyme et les aimants anisotropes au néodyme peuvent être préparés par ce procédé.L'aimant ND - Fe - B produit par ce procédé possède une énergie magnétique élevée et le produit d'énergie magnétique radiale maximale peut atteindre 240 ~ 360 kJ / m3.L'anneau magnétique est nanocristallin, haute densité, revêtement électrophorétique en résine époxy, bonne résistance à la corrosion.L'aimant annulaire directionnel à rayonnement anisotrope pressé à chaud est principalement utilisé dans les moteurs EPS, les servomoteurs, les moteurs d'outils électriques et divers moteurs à courant continu.Le diagramme du processus de déformation par pressage à chaud est le suivant: